Los inoxidables dúplex combinan características de la familia de aleaciones austeníticas y ferríticas para ofrecer las ventajas de ambas con menos inconvenientes, a menudo a un coste inferior al de otras aleaciones de acero.

Sin embargo, el coste es sólo una pequeña parte del panorama general.

¿Podría el acero inoxidable dúplex ser útil para tu próximo proyecto?

Veamos cómo este acero puede adaptarse a tus necesidades.

Breve historia del acero inoxidable dúplex

Dentro de la familia de los aceros inoxidables, los aceros inoxidables dúplex (DSS) fueron los últimos en ser descubiertos.

Fueron descritas por primera vez por Bain y Griffiths en 1927, pero no fue hasta la década de 1930 cuando los aceros inoxidables dúplex estuvieron disponibles a nivel comercial.

Estas primeras aleaciones dúplex se limitaban principalmente a piezas de fundición y usos específicos, ya que tenían una cantidad relativamente alta de carbono.

Sin embargo, a finales de la década de 1960, la descarburación permitió a las fundiciones de metales crear aceros con bajo contenido de carbono y alto contenido de cromo y níquel, equilibrando aún más la estructura de ferrita y austenita.

Esto dio lugar a una nueva generación de aleaciones dúplex con mejores prestaciones y menos inconvenientes.

Características

Se denominan dúplex porque su estructura metalúrgica consta de dos fases, austenita (estructura cúbica centrada en las caras) y ferrita (estructura cúbica centrada en el cuerpo) en proporciones aproximadamente iguales (50%).

Se caracterizan por un alto contenido de cromo (19-28%) y molibdeno (hasta el 5%) y un menor contenido de níquel que los aceros inoxidables austeníticos. Los aceros inoxidables dúplex más utilizados son el 2205 (22% de cromo, 5% de níquel) y el superdúplex 2507 (25% de cromo, 7% de níquel).

Están diseñados para proporcionar:

- Mayor resistencia a la corrosión: Estos aceros presentan una alta resistencia tanto a la corrosión por hendiduras como a las picaduras de cloruro.

- Mayor resistencia que los aceros inoxidables austeníticos estándar, como los tipos 304 o 316.

- Alta tenacidad y ductilidad.

Tanto el bajo contenido de níquel como la alta resistencia suponen importantes ventajas en cuanto a costes, ya que no dependen tanto del precio del níquel.

Dúplex VS Acero inoxidable austenítico

Las principales diferencias en la composición cuando se compara con el acero inoxidable austenítico, son que los aceros dúplex poseen:

- Mayor contenido de cromo, 20-28%.

- Mayor cantidad de molibdeno, hasta el 5%.

- Menor contenido de níquel, hasta el 9%.

- 0,05-0,50% de nitrógeno

Si analizamos el superdúplex 2507, veremos que tiene un mayor contenido de cromo que un dúplex estándar y, por tanto, ofrece una mayor resistencia mecánica, al agrietamiento y a la corrosión en comparación con otros aceros inoxidables austeníticos convencionales.

Aplicaciones

Las aplicaciones de estos aceros son múltiples, ya que se utilizan con frecuencia en:

- Operaciones en alta mar y cerca de la costa, como perforaciones petrolíferas, desalinización y tratamiento de aguas

- Procesamiento químico y de líquidos

- Piezas y componentes navales

- Equipos de control de la contaminación

- Producción de pasta y papel

- Construcción

- Depósitos de agua caliente y de cerveza

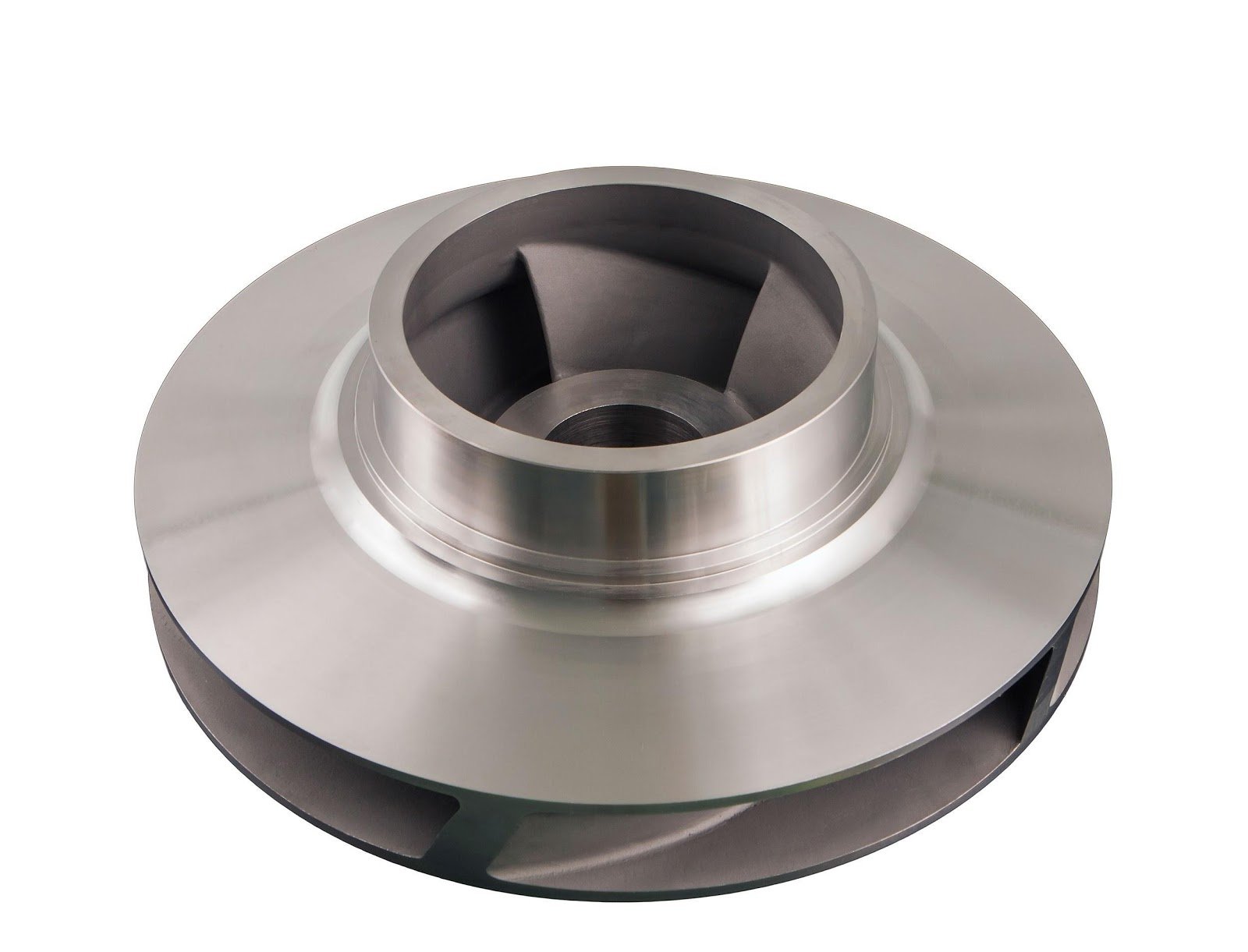

Fundición de acero inoxidable dúplex

Como ya sabes, estos materiales tienen una gran resistencia mecánica que permite diseños más refinados; también nos permiten fabricar piezas con secciones más delgadas teniendo la misma resistencia que otros aceros con secciones más gruesas.

Desde el punto de vista de la fundición, estos materiales pueden plantear diferentes retos:

Son materiales tecnológicos y tienen sus complejidades, por lo que se necesita experiencia y un proceso bien controlado para fabricar con éxito estos metales.

En FREEZE CAST llevamos muchos años fabricando aceros inoxidables dúplex.

Estamos cualificados por la norma NORSOK M650. «Es una garantía de producción», afirma David San Fabián, Director Técnico de FREEZE CAST. Estamos cualificados para los materiales; grado 4A, 5A y 6A.

La NORSOK M650 es una normativa noruega que «establece un conjunto de requisitos de cualificación para verificar que el fabricante tiene suficiente competencia y experiencia en los grados de material pertinentes y las instalaciones y el equipo necesarios para fabricarlos en las formas y tamaños requeridos con propiedades aceptables» explica Standard Norway.

En FREEZE CAST llevamos años fabricando todo tipo de piezas, como: impulsores, difusores o cuerpos de bombas.

¿Deseas obtener tu pieza fundida sin modelo en menos de 2 semanas? No dudes en ponerte en contacto con nosotros o llama al +34 921 49 00 96.

También te puede interesar leer:

FREEZE CAST estuvo en TPS 2022

El prototipado rápido en FREEZE CAST

Ensayos no destructivos para piezas fundidas en acero inoxidable